使用紅外攝像機(jī)紅外檢測焊接樣品的缺陷

隨著汽車輕量化和價(jià)格下降,包括鋼材在內(nèi)的各種材料得以應(yīng)用。因此,焊接、粘接以及機(jī)械接合等各種接合工藝變得多樣化。特別是存在不同材料之間的接合可靠性和耐久性問題。

本文介紹一種

紅外無損檢測方法,該方法通過外部激發(fā)測量對(duì)象(光、超聲、渦流、電流、熱彈性等),使其產(chǎn)生溫度變化,然后使用紅外攝像機(jī)檢測測量對(duì)象內(nèi)部的缺陷、裂紋、接合狀態(tài)、內(nèi)部剝離、密度變化和涂膜厚度等。

1.紅外攝像機(jī)

因?yàn)闊o損紅外檢測使用的紅外攝像機(jī)要以高靈敏度捕捉瞬變現(xiàn)象,因此需要有高時(shí)間分辨率的高幀速率。每個(gè)像素的空間分辨率由與紅外攝像機(jī)一起使用的透鏡所決定的空間分辨率視角決定,如要檢測大型目標(biāo)和精細(xì)區(qū)域,要使用高像素的紅外攝像機(jī)。

2.光激發(fā)無損檢測

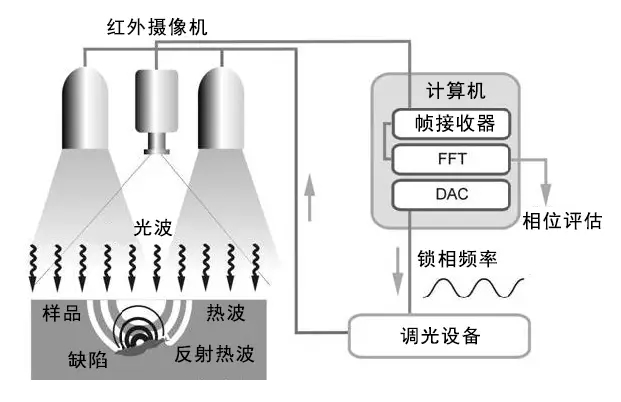

圖1-光學(xué)增強(qiáng)方法的基本原理

圖1為光激發(fā)無損檢測裝置概圖。該方法分為圖2所示的脈沖熱成像和圖3所示的鎖相熱成像兩種。

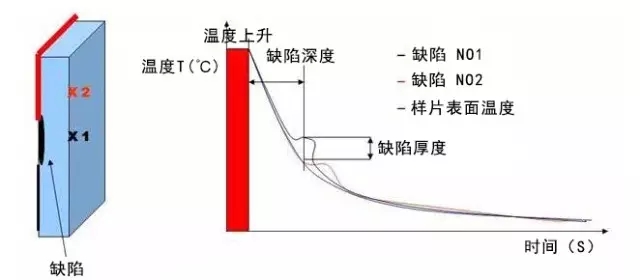

圖2-脈沖熱成像的基本原理

脈沖熱成像方法通過瞬間燈光激發(fā)使測量對(duì)象出現(xiàn)溫度上升,在溫度下降的過程中,通過圖像顯示正常位置和缺陷位置出現(xiàn)的溫度變化和時(shí)間相位滯后。該方法針對(duì)捕捉表面附近缺陷和熱傳導(dǎo)系數(shù)較高的金屬瞬變的檢查。

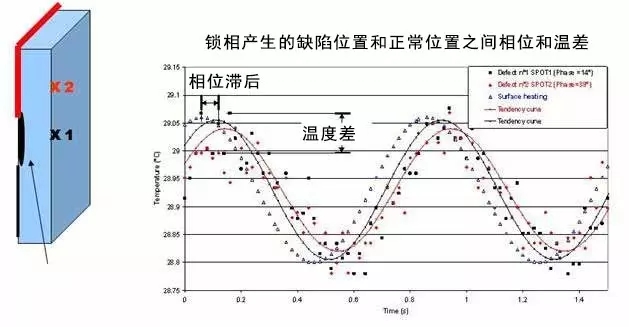

圖3-鎖相熱成像的基本原理

鎖相熱成像方法通過重復(fù)亮燈激發(fā)測量對(duì)象,通過圖像顯示正常位置和缺陷位置出現(xiàn)的溫度變化和時(shí)間相位滯后。

3.光激發(fā)無損紅外檢測示例

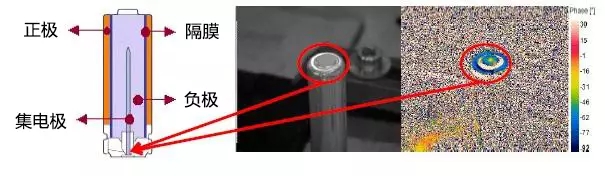

圖4-脈沖熱成像檢測焊接

圖4為脈沖熱成像的紅外檢測示例,圖中顯示干電池底部的焊接位置狀態(tài)。通過捕捉金屬等高熱傳導(dǎo)系數(shù)材料的瞬間溫度變化等瞬變現(xiàn)象,清楚識(shí)別正常位置和缺陷位置。

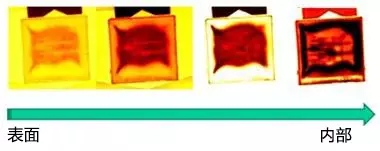

圖5-脈沖熱成像進(jìn)行時(shí)域檢測

圖5為手機(jī)鋰離子電池的時(shí)間序列圖像。左圖為光激發(fā)后短時(shí)間內(nèi)觀察的測量對(duì)象表面附近的內(nèi)部圖像,右圖為較長時(shí)間后觀察的較深位置的內(nèi)部圖像。因?yàn)榇嬖趯?dǎo)熱差異產(chǎn)生的時(shí)間差,所以可以分層顯示內(nèi)部結(jié)構(gòu)。

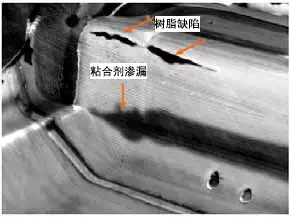

圖6-鎖相熱成像檢測復(fù)合材料

圖6為使用光激發(fā)鎖相熱成像儀檢測復(fù)合材料車身缺陷的圖像。

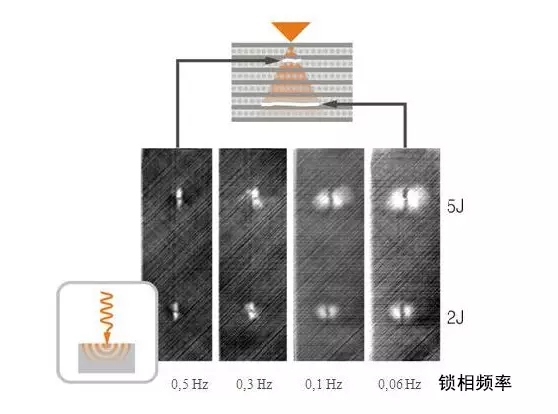

圖7-缺陷與鎖相頻率的關(guān)系

圖7為深度方向上缺陷位置不同的復(fù)合材料平板檢測示例。改變光激發(fā)的鎖相頻率,0.5Hz的高頻只可使測量對(duì)象表面附近發(fā)生溫度變化,可以紅外檢測檢測測量對(duì)象表面附近的缺陷。另一方面,使用0.06Hz的低頻可以檢測測量對(duì)象深度方向的缺陷。因此,在光激發(fā)鎖相熱成像中,通過改變激發(fā)頻率,可以檢測從測量對(duì)象表面到缺陷的傳熱溫度變化和相位滯后,從而可以推斷缺陷深度。

4.超聲波激發(fā)無損檢測示例

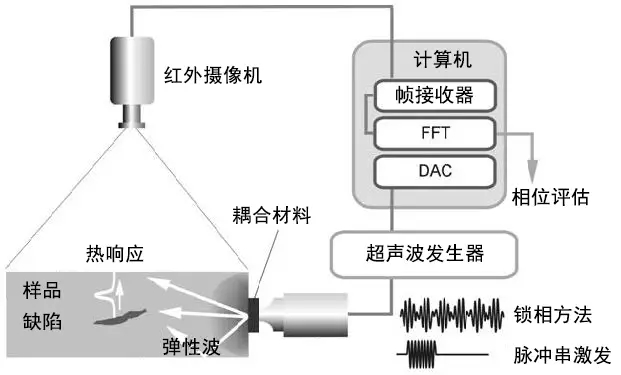

圖8-超聲增強(qiáng)法的基本原理

圖8為超聲波激發(fā)無損紅外檢測裝置的概要。通過超聲波換能器激發(fā)測量對(duì)象,使用紅外攝像機(jī)檢測測量對(duì)象內(nèi)部的龜裂或裂紋通過內(nèi)部摩擦或滯后而發(fā)熱的狀態(tài)。

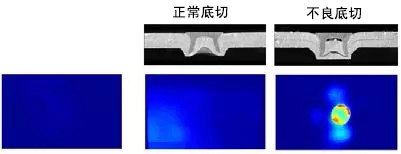

圖9-超聲波激發(fā)評(píng)估鉚釘

圖9為通過超聲波激發(fā)檢測的鉚釘殘留圖像。左圖為鉚釘熔化后成為一體的良品圖像,即使使用超聲波激發(fā)也不產(chǎn)生熱量。右圖中的鉚釘處存在間隙,可以測量到超聲波激發(fā)產(chǎn)生的發(fā)熱。

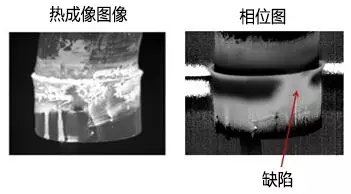

另外,測量對(duì)象激發(fā)方法有機(jī)械負(fù)荷和渦流方法兩種。此處使用感應(yīng)線圈進(jìn)行感應(yīng)加熱,紅外檢測圖像如圖10所示。

圖10-通過渦流激發(fā)評(píng)估焊接部件

左側(cè)的紅外成像圖像中,測量對(duì)象表面焊接的材料不同,發(fā)射率也不同,因此無法評(píng)估焊接內(nèi)部有無缺陷。但是相位圖像不容易受到測量對(duì)象表面狀態(tài)的影響,可以進(jìn)行檢測。因此,實(shí)際進(jìn)行汽車鎖相檢測時(shí),無法檢測發(fā)射率均勻的黑色涂層表面。因此,通過不受表面發(fā)射率和形狀影響的相位信息可以進(jìn)行檢測。

5.鋼板激光焊接與粘合劑充填檢測示例

顯示模擬汽車接合使用較多的鋼板激光焊接與粘合劑充填狀態(tài)的試驗(yàn)級(jí)評(píng)估結(jié)果。

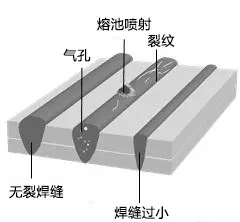

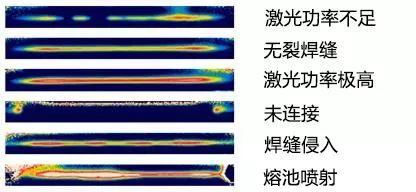

圖11-各種焊接缺陷

如圖11所示,生產(chǎn)線中的激光焊接存在各種缺陷和不良。

○氣孔/針孔

○焊接裂紋

○滲透缺陷

○未熔合

○底切、焊瘤

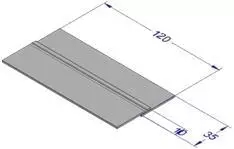

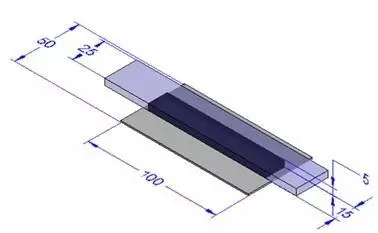

圖12-激光焊接樣本的尺寸

圖12為形狀尺寸,2片0.75mm厚的鋼板重疊在一起進(jìn)行焊接,通過改變激光輸出。

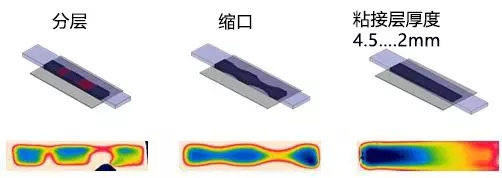

圖13-各種焊接缺陷的熱成像圖

如圖13所示評(píng)估模擬6種焊接狀態(tài)的試驗(yàn)片。

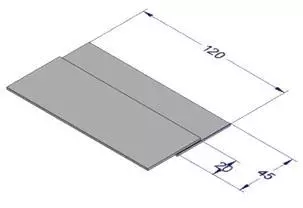

圖14-粘接樣本的尺寸(鋼材)

圖14所示形狀尺寸的2片0.8mm厚鋼板的重疊粘接狀態(tài)。

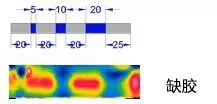

圖15-熱成像顯示粘合劑充填狀態(tài)

圖15中的粘合劑寬度為0.3mm,中間未粘接位置分別有長度為5mm、10mm和20mm的空隙,在該狀態(tài)下紅外檢查評(píng)估粘合劑的充填狀態(tài)。

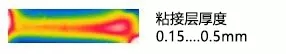

圖16-熱成像顯示粘合劑寬度差

圖16為粘合劑寬度從0.15mm變化為0.5mm時(shí),檢查評(píng)估粘合劑的寬度差。

圖17-粘接樣本尺寸(鋼材和玻璃)

圖17所示形狀尺寸的0.8mm厚鋼板與4.9mm厚玻璃板重疊5mm寬度狀態(tài)。

圖18-各種粘接缺陷的熱成像圖

圖18顯示粘合劑的充填狀態(tài)評(píng)估結(jié)果。

6.總結(jié)

通過對(duì)測量對(duì)象進(jìn)行光激發(fā)和超聲波激發(fā),可以使用圖像評(píng)估測量對(duì)象內(nèi)部的缺陷和剝離狀態(tài)。高性能紅外攝像機(jī)可以捕捉非常輕微的溫度變化,并且可與鎖相熱成像組合改進(jìn)S/N。通過時(shí)間序列處理和改變激發(fā)頻率,可以紅外檢測原來難以觀察的測量對(duì)象的內(nèi)部深度方向信息。另外,通過圖像處理將正常位置和缺陷位置進(jìn)行二進(jìn)制處理,可以用作自動(dòng)識(shí)別的檢測裝置。